15mm de perfume em relevo, pulverizador de bomba de névoa fina é um curto pulverizador de perfume de design, geralmente usado para garrafas de perfume portáteis ou de pequena capacidade. Sua cabeça de bomba tem um diâmetro de 15 mm e é equipada com uma função de atomização de precisão, que pode pulverizar uniformemente a névoa de perfume fino, tornando a fragrância mais duradoura e se espalhou uniformemente na pele ou na roupa. A estrutura curta não é apenas bonita, mas também fácil de transportar, adequada para colocar em uma pequena bolsa ou bolsa de cosméticos e reabastecer a fragrância a qualquer momento. O pulverizador geralmente é feito de materiais de alta qualidade para garantir a durabilidade e a vedação para evitar vazamentos de líquido. É amplamente utilizado na embalagem de perfumes, loções e outros produtos.

Como o componente principal das garrafas portáteis de perfume, o problema de odor residual da bomba de névoa de perfume de 15 mm de crimpume afeta diretamente a qualidade do produto e a experiência do usuário. Os odores podem vir de resíduos de materiais, contaminação de reagentes químicos ou defeitos de processo no processo de produção, que precisam ser efetivamente evitados através do controle completo do processo.

A pureza das matérias -primas é a base para evitar odor. Para os componentes do núcleo do bico de crimpagem de 15 mm, como corpo da bomba de alumínio, snaps de plástico e vedações, materiais que atendem aos padrões de grau alimentar ou de classe cosmética devem ser rastreados estritamente. As peças de estampagem de alumínio devem usar alumínio de alta pureza para evitar impurezas que liberem odor no processamento subsequente; As matérias-primas de moldagem por injeção devem preferencialmente escolher PP ou PE de nível médico que foi desgaseificado para garantir que a própria resina não contenha compostos orgânicos voláteis (VOCs).

A detecção de odor é necessária antes que as matérias -primas sejam colocadas em armazenamento. Através da avaliação olfativa e da análise de espectrometria de massa de cromatografia gasosa (GC-MS), o risco de odor do próprio material é verificado. Para materiais de alumínio, a limpeza alcalina pode ser realizada com antecedência para remover a camada de óxido de superfície e manchas de óleo; As partículas plásticas precisam ser secas em 80-120 ℃ por 4-6 horas antes da moldagem por injeção para remover completamente os voláteis de umidade e monômero residual para evitar odor durante a moldagem por injeção de alta temperatura.

Estampamento de alumínio e estágio de formação

A seleção de lubrificantes é crucial durante a estampagem de alumínio. Os lubrificantes de odor de nível alimentar devem ser usados para evitar o odor residual de óleo mineral dos lubrificantes industriais tradicionais. Após o estampamento, a limpeza ultrassônica (temperatura da água 60-70 ℃, adicionando detergente neutro) é imediatamente usada para remover manchas de óleo de superfície e depois enxaguada com água desionizada por mais de 3 vezes após a limpeza para garantir que não haja resíduos de detergente. As peças de alumínio limpas precisam ser secas em uma oficina limpa (temperatura ≤80 ℃) para evitar impurezas.

Processo de moldagem por injeção

O barril da máquina de moldagem por injeção precisa ser limpo regularmente. Antes de cada mudança de matéria-prima, ela deve ser lavada com materiais de limpeza especiais por 3-5 ciclos para remover os materiais antigos residuais e os produtos de cofre. A temperatura do molde deve ser controlada dentro de uma faixa razoável (como a temperatura do molde do material PP 50-60 ℃) para evitar a decomposição das matérias-primas e a geração de odor devido ao superaquecimento local. As peças plásticas após a moldagem por injeção devem ser transferidas para a área livre de poeira imediatamente após o resfriamento e a finalização para evitar o contato com fontes de odor, como fumaça de óleo e poeira no ambiente da oficina.

Processo de tratamento de superfície

Ao oxidar materiais de alumínio, use líquido anodizador ecológico e evite usar aditivos contendo metais pesados ou componentes voláteis. O tratamento de vedação após a oxidação precisa usar o método de ebulição desionizado (temperatura 95-100 ℃, tempo 20-30 minutos) para garantir que os poros do filme de óxido estejam completamente fechados e impedir que o eletrólito residual libere odor. Para peças que precisam ser revestidas, o grau de vácuo deve ser garantido como ≥1 × 10⁻PA durante o processo de revestimento a vácuo para evitar que os gases de impureza se misturem à camada do filme. Após o revestimento, ele precisa ser resfriado à temperatura ambiente em um ambiente de vácuo antes de ser retirado para reduzir o apego dos poluentes.

Processo de montagem automatizada

O workshop de montagem precisa manter uma temperatura constante (20-25 ℃) e umidade constante (40%-60%) e usar um filtro de ar de alta eficiência (HEPA) para purificar o ar para evitar a intrusão de odores ambientais. Os lubrificantes e adesivos usados para montagem devem ser produtos inodoráveis de nível alimentar, e a quantidade deve ser estritamente controlada. Os adesivos em excesso devem ser apagados com um pano sem poeira mergulhado em álcool isopropílico (grau alimentar). Após a montagem, a vedação da fivela é testada por equipamentos automatizados (como teste de pressão do ar, pressão 0,2-0.3MPa, manutenção de pressão por 30 segundos) para garantir que não haja odor residual na lacuna.

Processo de limpeza de vários estágios

Depois que o produto é montado, ele precisa passar por três níveis de limpeza: o primeiro nível é a limpeza ultrassônica com água desionizada (frequência 40kHz, tempo 5 minutos) para remover a poeira da superfície; O segundo nível está encerrando o álcool de 75% no grau de alimentos por 3 minutos para matar microorganismos e dissolver resíduos orgânicos; O terceiro nível é lavado com água ultrapura e depois seco com ar quente em uma área limpa da classe 100 (temperatura 50-60 ℃, velocidade do vento 1-2m/s) para evitar a poluição secundária.

Padrões e métodos para detecção de odor

Estabelecer um mecanismo de detecção dupla: o teste sensorial é realizado por 3-5 profissionais treinados para realizar a avaliação olfativa do produto em um ambiente sem vento (10-15 cm do produto, tempo de farejar ≤3 segundos) para determinar se há um odor; O teste de instrumentos é realizado pela cromatografia de gás de cabeça (HS-GC) para analisar componentes voláteis, exigindo que o conteúdo total de VOCs seja ≤0,1 mg/m³. Produtos que falham no teste precisam ser devolvidos ao processo de limpeza para reprocessamento até que atendam aos padrões.

Durante o processo de produção, é necessário registrar os parâmetros de cada link (como tempo de limpeza, temperatura, resultados dos testes etc.) e estabelecer um arquivo de qualidade rastreável. Mantenha regularmente o equipamento, como a limpeza do tanque ultrassônico e a substituição do elemento de filtro, para garantir que não haja resíduo de odor no próprio equipamento. Ao mesmo tempo, através do FMEA (modo de falha e análise de efeito), identifique possíveis pontos de risco de odor, como matérias -primas residuais na lacuna de molde, envelhecimento do fluido de limpeza, etc. e formular medidas preventivas com antecedência.

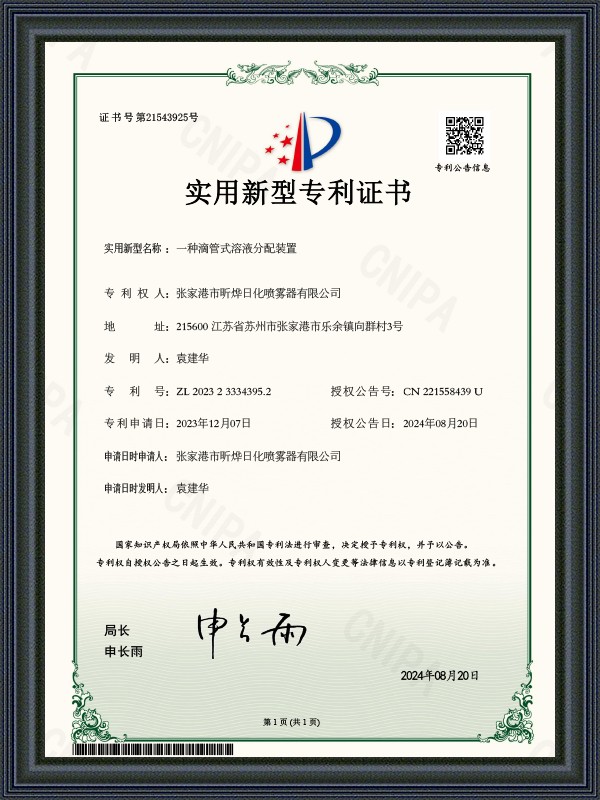

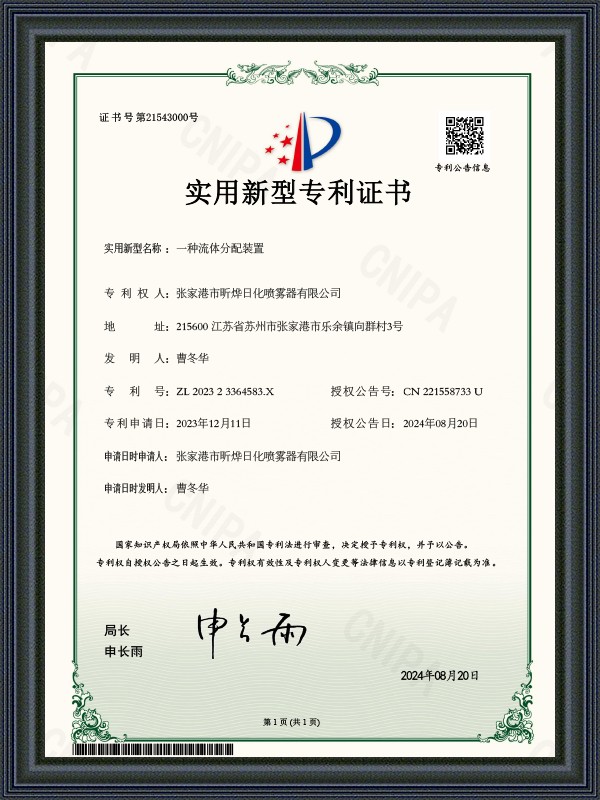

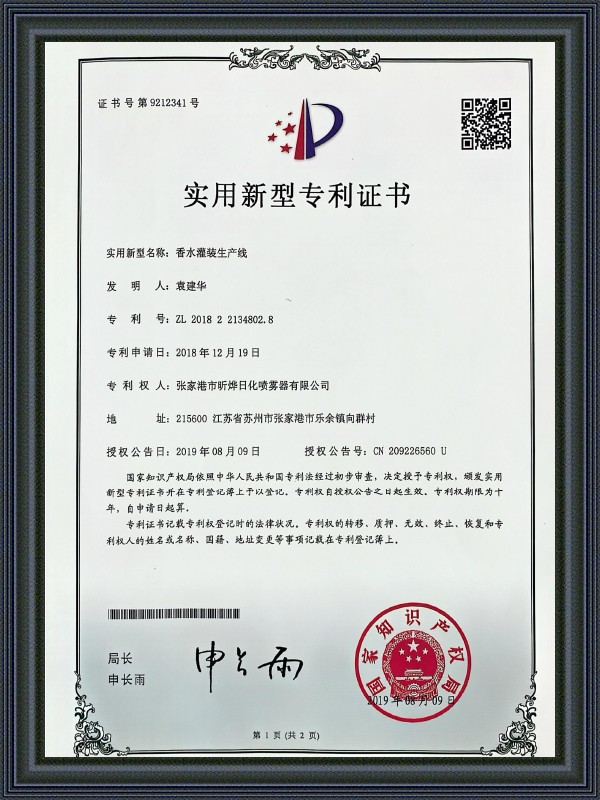

Na produção de bicos de 15mm, Zhangjiagang Xinye Chemical Sprayer Co., Ltd, depende das vantagens de uma cadeia industrial completa para obter controle completo do processo do desenvolvimento de moldes à montagem automatizada. Seu workshop de molde independente pode garantir a precisão do molde e reduzir os cantos mortos do resíduo de matéria -prima; O equipamento avançado de limpeza e teste automatizado, combinado com os requisitos do sistema de qualidade ISO9001-2008, fornece garantia confiável para controle de odor, para que o produto sempre possa manter a qualidade limpa e sem odor enquanto atende à produção eficiente.

Através de uma seleção estrita de matérias-primas, controle preciso dos processos de produção, teste de limpeza multidimensional e rastreabilidade de cadeia inteira, o bico curto de 15 mm de perfume de perfume de crimpamento de 15 mm pode evitar efetivamente o odor residual, proporcionando aos usuários uma experiência de uso puro e seguro, enquanto estava depositando uma base sólida para a melhoria da qualidade da embalagem de garrafas de perfume.