A cabeça da bomba de pulverização de perfume de 15 mm adota a tecnologia de atomização fina, que pode fornecer uma experiência uniforme e delicada de pulverização para produtos de perfume e é adequado para embalagens de perfume de ponta. Ele foi projetado para ser de alto perfil e adequado para instalação em garrafas de 15 mm de diâmetro para garantir a vedação forte e impedir a volatilização do perfume. A cabeça da bomba tem um desempenho anti-lazer, alcançando facilmente um efeito de pulverização leve e delicado e produz uniformemente a cada vez, melhorando a experiência do usuário. Além disso, a cabeça da bomba é feita de materiais de alta qualidade, que é durável e impede a corrosão dos componentes químicos, garantindo que a fragrância do perfume durar.

No processo de produção da bomba de névoa de perfume de 15 mm, a prevenção de problemas de vazamento precisa ser sistematicamente controlada a partir de vários links, como seleção de material, projeto estrutural, controle de processos de produção, inspeção de qualidade etc., para garantir que cada link possa atender com precisão os requisitos de vedação do produto. A seguir, é apresentada uma explicação de dimensões específicas:

A adaptabilidade do material é o pré -requisito principal para evitar vazamentos. A vedação, a resistência à corrosão e a compatibilidade do material com ingredientes do perfume devem ser consideradas ao mesmo tempo.

Materiais do componente de vedação do núcleo: Para vedações de chaves, como anéis de vedação e discos de válvula na cabeça da bomba, materiais elásticos resistentes à corrosão por ingredientes do perfume (como álcool, sabores etc.), como silicone ou borracha de nitrila de grau alimentar, devem ser selecionados. Esse tipo de material possui uma excelente capacidade de recuperação elástica e pode manter uma boa vedação sob pressão a longo prazo para evitar vazamentos de lacunas causados pelo envelhecimento ou inchaço do material. Ao mesmo tempo, a dureza do material precisa ser medida com precisão. Muito difícil fará com que a superfície de vedação não se encaixe firmemente, e muito suave pode se deformar durante a montagem ou uso, afetando o efeito de vedação.

Material estrutural principal: se a concha da cabeça da bomba, o pistão e outras partes estruturais forem feitas de plásticos de engenharia plásticos, de alta resistência e dimensional (como POM ou PP) devem ser selecionados para evitar lacunas estruturais após a moldagem devido ao encolhimento de material excessivo; Se as peças de metal estiverem envolvidas (como o conector de metal da cabeça da bomba de crimpagem de 15 mm), é necessário garantir que seu processo de tratamento de superfície (como revestimento) possa efetivamente isolar a erosão dos ingredientes do perfume e impedir a falha de vedação causada pela corrosão do metal.

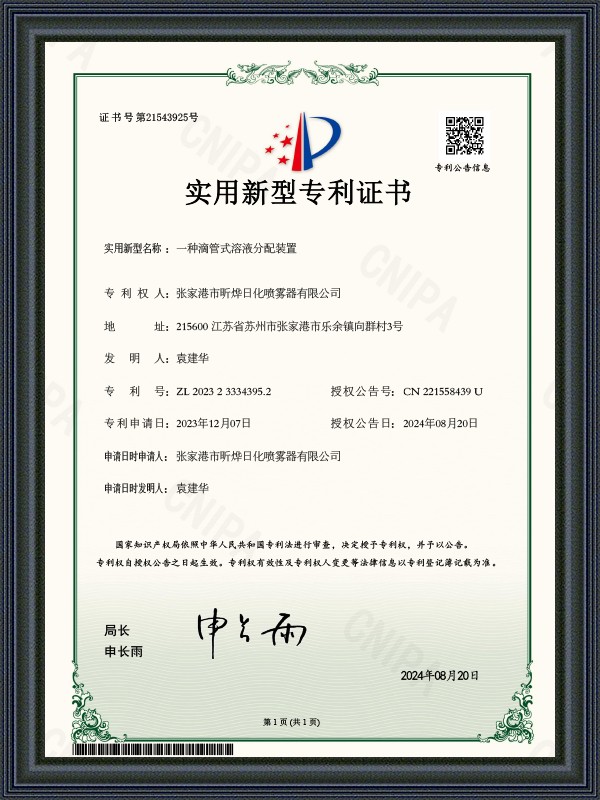

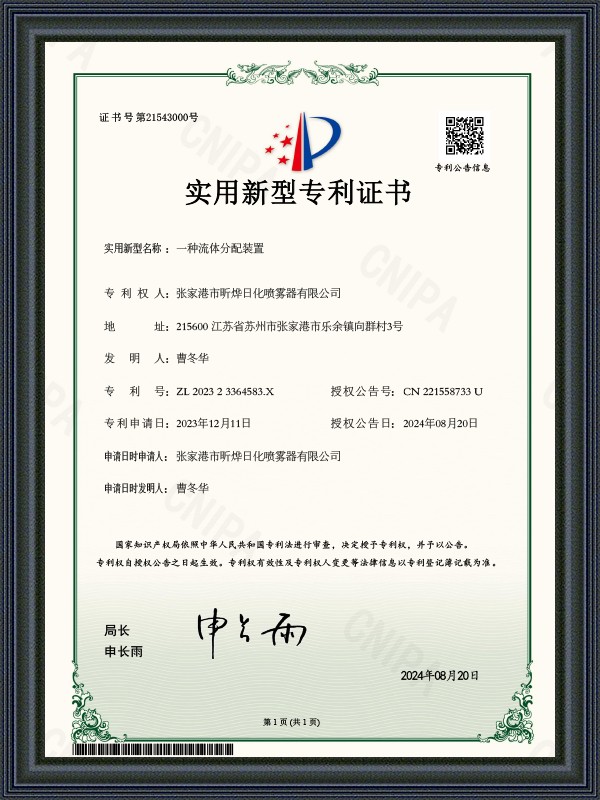

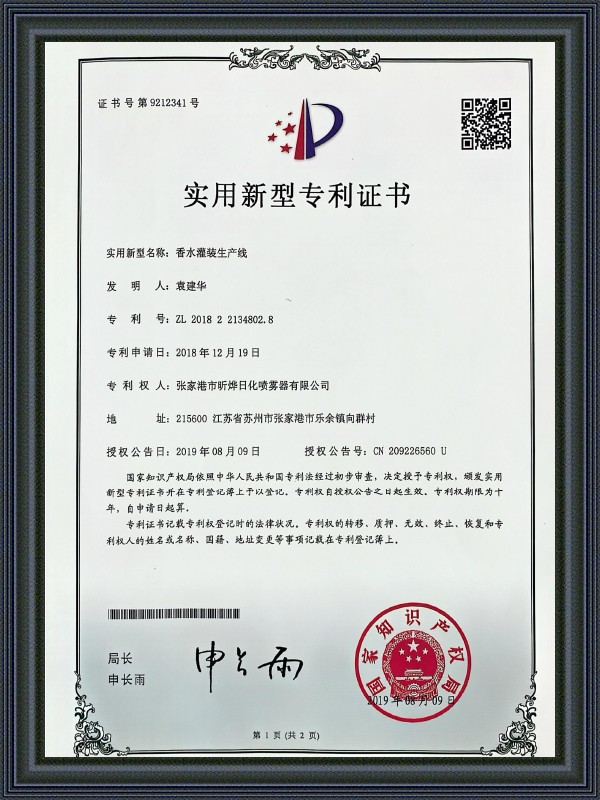

Zhangjiagang Xinye Chemical Sprayer Co., Ltd presta atenção à seleção estrita de materiais ao produzir bicos de garrafa de perfume. Combinado com seu acúmulo técnico no tratamento da superfície de óxido de alumínio e outros elos, ele pode fornecer suporte confiável para a seleção de material de cabeças de bomba de 15 mm e reduzir o risco de vazamento causado por problemas materiais da fonte.

O projeto estrutural da cabeça da bomba de crimpagem de 15 mm precisa se concentrar no objetivo principal de "superfície de vedação apertada e distribuição de pressão uniforme" e a otimizar as seguintes peças -chave:

A estrutura de conexão entre o Snap e o corpo da garrafa: o desempenho de vedação do design do snap depende da precisão correspondente entre o Snap e o corpo da garrafa e a boca da garrafa. É necessário simular o estado de estresse da fivela através da modelagem 3D para garantir que a fivela possa formar uma pressão radial uniforme na boca da garrafa após a flambagem e evitar lacunas causadas pela pressão local insuficiente. Ao mesmo tempo, o número de dentes e o ângulo de inclinação da fivela devem corresponder ao corpo da garrafa com um diâmetro de 15 mm, e a profundidade da flambagem deve ser verificada por vários testes para garantir que a conexão seja firme e o efeito de vedação possa ser aprimorado através do ajuste apropriado de interferência.

Estrutura do sistema da válvula dentro do corpo da bomba: A válvula unidirecional na cabeça da bomba (como a válvula de sucção e a válvula de descarga) é a chave para impedir o refluxo do líquido e o vazamento. A superfície de contato entre o disco da válvula e o assento da válvula deve ser projetada como um plano liso ou superfície do arco para garantir que ele possa caber completamente sob pressão; O coeficiente elástico do disco da válvula deve corresponder à pressão de trabalho da cabeça da bomba, o que pode garantir uma abertura suave durante a pulverização normal e o fechamento rápido ao parar de pulverizar, evitando o pingando causado pelo fechamento atrasado. Além disso, a folga correspondente entre o pistão e o barril da bomba deve ser controlada no nível do mícron, e a possibilidade de penetrar líquido a partir da lacuna pode ser reduzida através do design preciso da tolerância (como o uso da precisão correspondente de H7/G6).

Transição de vedação do canal de pulverização: o canal de pulverização do corpo da bomba para o bico deve evitar estruturas propensas a turbulência e acúmulo de líquidos, como ângulos retos e ângulos nítidos. Um projeto de transição de arco suave deve ser adotado para reduzir o risco de resíduos líquidos e vazamentos no canal. Ao mesmo tempo, uma ranhura de anel de vedação pode ser adicionada à conexão entre o bico e o corpo da bomba para melhorar ainda mais o selo incorporando o anel de vedação. O tamanho da ranhura deve ser combinado com precisão com o diâmetro do anel de vedação para impedir que o anel de vedação se deforma devido ao excesso de força ou queda devido ao exagero.

A estabilidade do processo durante o processo de produção afeta diretamente o desempenho de vedação da cabeça da bomba, e o controle estrito dos parâmetros precisa ser implementado para cada link de processamento:

Processo de moldagem por injeção: para as partes plásticas da cabeça da bomba (como o corpo da bomba e o pistão), a temperatura, a pressão, o tempo de retenção e outros parâmetros durante o processo de moldagem por injeção precisam ser controlados com precisão. A temperatura excessiva causará degradação do material e afetará a estabilidade dimensional; A pressão insuficiente pode fazer com que o produto seja incompleto, produzir orifícios ou bolhas de encolhimento e destruir a planicidade da superfície de vedação. Ao adotar equipamentos avançados de moldagem por injeção e sistemas de monitoramento em tempo real, a tolerância dimensional de cada componente pode ser controlada dentro da faixa de design (como o erro de nivelamento da superfície de vedação da chave não excede 0,02 mm), estabelecendo a base para a vedação da montagem subsequente.

Processamento e tratamento da superfície de peças de metal: se a cabeça da bomba de 15 mm contiver peças de alumínio (como o alojamento do bico), o processo de estampagem de alumínio precisará garantir a precisão dimensional das peças para evitar a luxação estrutural causada pela deformação do estampamento; O processo de tratamento da superfície do óxido de alumínio precisa controlar a espessura e a uniformidade do filme de óxido, o que não apenas aumenta a resistência à corrosão das partes, mas também garante que a superfície de acasalamento com outras partes seja lisa e plana e reduz a lacuna causada pela rugosidade excessiva da superfície.

Processo de montagem automatizada: Durante o processo de montagem, a posição de instalação e a quantidade de compressão do anel de vedação são a chave para afetar o efeito de vedação. O uso do equipamento de montagem automatizado pode evitar erros na operação manual, verifique se o anel de vedação está incorporado com precisão na ranhura e a quantidade de compressão é controlada dentro do valor do projeto (geralmente 15% -25% da diâmetro do anel de vedação), de modo que a vedação não será solta devido à compressão insuficiente, nem a compressão que se vende. Ao mesmo tempo, é necessário evitar solavancos e arranhões nos componentes durante o processo de montagem, especialmente danos à superfície de vedação, o que pode levar diretamente ao vazamento.

O estabelecimento de um sistema de inspeção de qualidade que cobre todo o processo de produção pode descobrir em tempo hábil riscos de vazamento e impedir que produtos não qualificados entrem no mercado:

Inspeção de entrada de peças: inspeção de precisão dimensional (como o uso de um instrumento de medição de três coordenadas) e inspeção de amostragem de desempenho do material (como teste de imersão em perfume) de anéis de vedação comprados ou feitos por si mesmos, peças de plástico, peças de metal etc. para garantir que as peças atendam aos requisitos de projeto e prevenam vazamentos causados por defeitos de matérias-primas.

Teste de vedação durante a montagem: Configure as estações de inspeção nos nós principais da linha de montagem automatizada para realizar testes de pressão nas cabeças da bomba semi-acabadas. Por exemplo, injete uma certa pressão de gás na cabeça da bomba (simulando o estado após o enchimento do perfume), mergulhe em água para observar se as bolhas são geradas ou monitore a taxa de decaimento da pressão através de um sensor de pressão. Se a queda de pressão exceder o limite definido, é determinado que o selo não é qualificado e a causa precisará ser investigada imediatamente.

Finished product sampling and life testing: Sampling tests are conducted on the final finished products, including spray tests that simulate actual usage scenarios (such as checking for leaks after pressing continuously for 1,000 times), aging tests in high temperature and high humidity environments (testing the sealing performance after being placed in an environment of 40°C and 90% humidity for 72 hours), etc., to ensure that the product can maintain good sealing performance under different Condições de uso.