O 15 mm de bomba de pulverização de perfume do tipo push é um bico atomizador fino, usado principalmente para acessórios de pequeno calibre de garrafas de perfume. Seu diâmetro é de 15 mm, adequado para garrafas de perfume do mesmo diâmetro. O design curto torna sua estrutura mais compacta, geralmente usada em garrafas de perfume portátil ou embalagens de pequena capacidade, fáceis de transportar e usar. Este bico adota a tecnologia de spray de alta precisão, que pode atomizar uniformemente o líquido do perfume e pulverizar a delicada névoa de fragrâncias para melhorar a experiência do usuário. Além disso, o bico está equipado com um design à prova de vazamentos para impedir efetivamente o vazamento de perfumes e proteger a qualidade do produto. Adequado para todos os tipos de marcas de perfume.

A uniformidade por pulverização é o indicador de desempenho do núcleo do bico de perfume, que afeta diretamente a experiência do usuário do efeito de difusão da fragrância. O bico curto de névoa de perfume de 15 mm de crimpagem tem uma estrutura compacta e é adequada para recipientes de pequeno diâmetro. A melhoria de sua uniformidade por pulverização requer a otimização coordenada da precisão do projeto, propriedades do material, processo de produção e padrões de teste. Os seguintes planos específicos são desenvolvidos a partir de várias dimensões:

O projeto estrutural do bico é a base para determinar a uniformidade do spray e é necessário fazer finas melhorias nas três partes principais do canal fluido, componente de atomização e vedação de crimpagem.

Design simplificado de canal fluido

O canal de fluido interno (incluindo a entrada de líquido, a cavidade guia e o orifício do bico) do bico curto de 15 mm precisa adotar uma estrutura simplificada para evitar ângulos retos, saliências e outros projetos que são propensos a turbulência. Através da simulação de dinâmica do fluido computacional (CFD), a curva de gradiente do diâmetro interno do canal é otimizada para garantir que o perfume flua suavemente no canal e reduza o desvio da atomização causado pela taxa de fluxo desigual. Por exemplo, o diâmetro interno do canal da entrada de líquido para o orifício do bico é transferido suavemente de 1,2 mm para 0,8 mm, de modo que o líquido forma um estado laminar estável sob pressão, colocando a base para a atomização uniforme.

Processamento de alta precisão de orifícios de atomização

O orifício do bico é um componente essencial da atomização e sua precisão e simetria de forma de abertura afetam diretamente a forma de pulverização. Recomenda-se usar a tecnologia de processamento de micro-orifícios a laser para controlar a tolerância à abertura dentro de ± 0,005 mm para garantir que a parede interna do canal seja suave e livre de broca. Ao mesmo tempo, um design simétrico de vários buracos (como 3-4 orifícios de atomização com um diâmetro de 0,3 mm é distribuído uniformemente em um anel) é adotado para fazer com que o líquido spray seja síncrono a partir de várias direções e a desvio de spray que pode ser gerado por um canal único é interferido pelo fluxo de ar, improvando a uniformidade geral.

Correspondência da estrutura de crimpagem e selo

O design do crimp precisa garantir a concordicidade do bico e do corpo da garrafa. Se o desvio da montagem exceder 0,1 mm, poderá causar pressão desigual no líquido e o problema do spray local excessivo ou fraco. Portanto, a profundidade do slot da carta e a altura da protrusão da fivela devem ser estritamente combinadas com o diâmetro da garrafa, e a compensação elástica do anel de vedação de silicone deve ser usada para garantir que o bico esteja completamente alinhado com o eixo do corpo da garrafa após a montagem para evitar a distribuição da pressão causada pela inclinação.

As propriedades físicas e o estado superficial do material afetarão o efeito de fluidez e atomização do líquido. É necessário selecionar materiais e otimizar o processo de tratamento de superfície de maneira direcionada.

Selecione materiais com baixo coeficiente de atrito

Recomenda -se usar POM modificado (polioximetileno) ou LCP (polímero de cristal líquido) para os componentes do núcleo do bico (como pistões e núcleos de válvulas). Esses materiais têm excelente resistência ao desgaste e baixo coeficiente de atrito (≤0,2), o que pode reduzir a flutuação da resistência do líquido durante o processo de fluxo. Ao mesmo tempo, adicione o revestimento de flúor (como PTFE) à superfície em contato com o líquido para reduzir a adesão do líquido, evitar o fluxo instável causado pelo resíduo local e garantir o volume uniforme de pulverização.

Tratamento de oxidação de precisão da superfície do alumínio

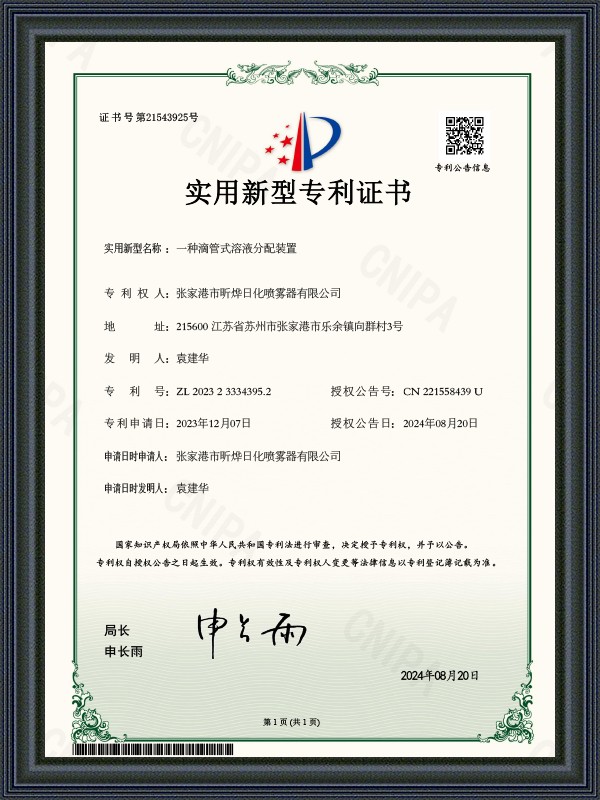

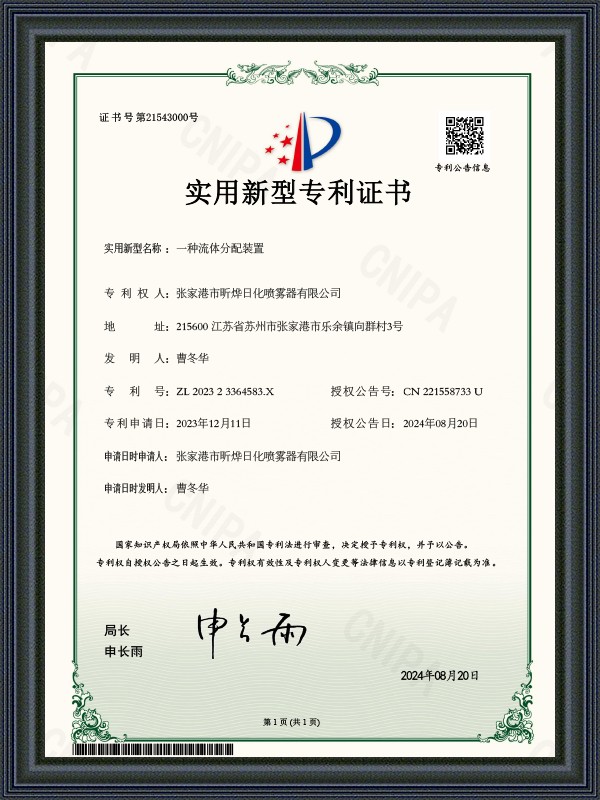

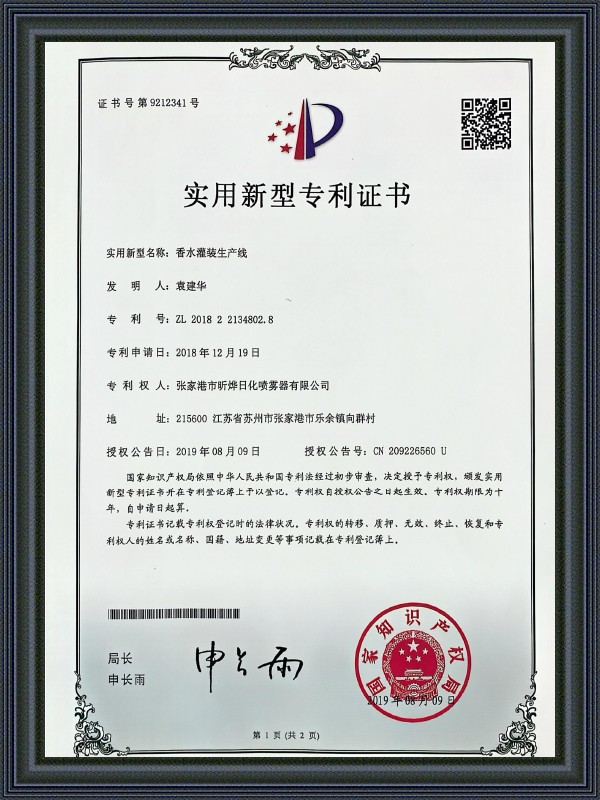

Para bicos contendo peças de alumínio (como hastes e conchas), o acabamento da superfície e a dureza precisam ser melhorados através do processo de anodização. A espessura do filme de óxido é controlada a 8-12μm e a camada de filme é uniforme e sem pinhole, evitando o fenômeno do líquido pendurado na parede devido à superfície áspera. Por exemplo, Zhangjiagang Xinye Chemical Sprayer Co., LTD usa uma linha de produção de oxidação totalmente automática no processo de tratamento da superfície de óxido de alumínio. Ao controlar com precisão a concentração de eletrólitos e a densidade de corrente, a consistência da superfície do componente de alumínio é garantida, fornecendo uma base física estável para a passagem suave do líquido.

Estabilidade do material dos selos

As vedações (como juntas de silicone) em design à prova de vazamentos devem usar silicone de qualidade alimentar com forte resistência química, e a costa que uma dureza é controlada a 50 a 60 graus, o que não apenas garante uma boa vedação, mas também fornece feedback elástico estável quando pressionado. Ao ajustar o processo de vulcanização do silicone, bolhas internas e impurezas são reduzidas, o vazamento de pressão causado pela deformação desigual dos selos é evitado e a pressão do líquido no bico é garantida para ser estável, fornecendo energia contínua para a atomização uniforme.

O controle de precisão no processo de produção é a chave para garantir a implementação do plano de design, e os erros humanos precisam ser reduzidos através de processos padronizados e equipamentos automatizados.

Otimização de parâmetros da moldagem por injeção

The plastic parts of the nozzle (such as the flow guide cavity and the atomizer seat) need to be produced by a high-precision injection molding machine, focusing on controlling the injection temperature (such as POM material controlled at 190-210℃), holding pressure (30-50MPa) and cooling time (15-20 seconds) to avoid structural deviations caused by shrinkage and flash. Um sistema de controle de circuito fechado é usado para monitorar a pressão e a temperatura da cavidade em tempo real para garantir a consistência dimensional de cada lote de produtos, como o controle do erro de concordância do assento do atomizador dentro de 0,02 mm.

Posicionamento preciso da montagem automatizada

O processo de montagem do bico (como o encaixe do orifício do atomizador e a cavidade da guia de fluxo, a correspondência da mola e do pistão) precisa adotar uma linha de montagem automatizada guiada visualmente, com uma câmera de CCD para detectar a posição do robô (não-robô (não é o componente. 0,03mm. Este modo de produção automatizado pode efetivamente evitar a aleatoriedade da montagem manual. Por exemplo, a linha de montagem automatizada do Zhangjiagang Xinye Chemical Sprayer Co., Ltd. garante a precisão da montagem de cada bico através da detecção síncrona de várias estacionamentos, fornecendo garantia de processo para uniformidade por pulverização.

Controle de consistência do tratamento da superfície de óxido de alumínio

O tratamento de oxidação das peças de alumínio requer controle rigoroso da composição eletrolítica (como a concentração de ácido sulfúrico 150-200G/L), temperatura (18-22 ℃) e tempo de oxidação (20-30 minutos). A concentração de eletrólitos é mantida estável através do sistema automático de reabastecimento líquido para evitar diferenças na resistência ao fluxo líquido causado pela espessura desigual do filme. Ao mesmo tempo, a limpeza ultrassônica é usada para remover impurezas residuais após a oxidação para garantir que a rugosidade da superfície RA≤0,8μm e reduza a adesão irregular do líquido na superfície.

Estabeleça um sistema de detecção de processo completo para detectar desvios no tempo através de medidas precisas e análise de dados para obter controle de circuito fechado da uniformidade do spray.

Detecção quantitativa da morfologia por pulverização

Um analisador de tamanho de partícula a laser e uma câmera de alta velocidade são usados para detectar o spray do bico, registrar a distribuição da diâmetro das gotículas (o DV50 de destino é controlado a 20-30μm e a proporção de DV90 para DV10 é ≤2.5) e o ângulo de spray (30 ° ± 5 ° é recomendado) para garantir que o tamanho é uniforme. Ao mesmo tempo, a densidade de cobertura de pulverização a uma distância de 10 cm é detectada por um instrumento de distribuição de nevoeiro, e o desvio do número de gotículas por unidade de área deve ser superior a 5%, evitando a densidade excessiva local ou a excesso de excesso.

Teste de estabilidade de pressão

Simule o cenário de uso real e detecte o valor de flutuação do fluxo de pulverização (≤ ± 3%) sob diferentes forças de prensagem (2-5N) e pressão da garrafa (0,2-0,4MPa) para garantir que o volume de pulverização permaneça estável quando a velocidade de pressão do usuário mudar. A curva de pressão durante o processo de prensagem é registrada em tempo real por um sensor de pressão para eliminar produtos com alterações repentinas de pressão causadas pelo desgaste do núcleo da válvula ou vedação ruim.

Verificação de confiabilidade de todo o ciclo de vida

Os testes de envelhecimento acelerado (como 5.000 ciclos de imprensa) são conduzidos para detectar a atenuação da uniformidade por pulverização, exigindo que a taxa de mudança de diâmetro das gotículas após o ciclo não exceda 10%. Ao mesmo tempo, o desempenho de vedação e pulverização é testado em ambientes de alta e baixa temperatura (-5 ° C a 40 ° C) para garantir que o efeito estável da atomização possa ser mantido em condições extremas, de acordo com os rígidos padrões da certificação do sistema de qualidade ISO9001-2008.

A melhoria da uniformidade por spray precisa ser combinada com os cenários de uso reais dos clientes, e os serviços personalizados são usados para atender às necessidades de adaptação de diferentes fórmulas de perfume.

Desenvolvimento de mofo direcionado

Perfumos diferentes têm diferentes viscosidades e tensões de superfície (como perfumes contendo álcool e perfumes de óleo essencial têm fluidez diferente), e a estrutura interna do bico precisa ser ajustada de acordo com a fórmula do cliente. Por exemplo, uma cavidade guia maior é projetada para perfumes de alta viscosidade, e uma tampa de guia à prova de respingos é adicionada para perfumes de tensão de baixa superfície. Zhangjiagang Xinye Chemical Sprayer Co., LTD possui um workshop de desenvolvimento de moldes independente que pode personalizar rapidamente os moldes de acordo com as necessidades do cliente e garantir que a uniformidade do spray seja adaptada a fórmulas específicas ajustando os parâmetros do canal de fluxo.

Plano de ajuste de processo passo a passo

Em vista das diferenças entre a produção de ensaios em pequenos lotes e a produção em massa em larga escala, os parâmetros passo a passo são formulados. Por exemplo, a impressão 3D é usada para verificar rapidamente o projeto estrutural durante a fase de produção de teste, e o equipamento automatizado é usado para solidificar os parâmetros durante a fase de produção de massa. Ao mesmo tempo, vários planos de produção são fornecidos para os clientes escolherem, equilibrando o custo e a eficiência, garantindo a uniformidade.